在现代工业的宏大乐章中,离心式压缩机无疑是至关重要的“鼓手”,为石油、化工、冶金等流程工业提供着源源不断的能量“节拍”。然而,这位“鼓手”也有着自己的“心腹大患”——喘振。想象一下,强大的气流在压缩机内部骤然失序,如同被激怒的野兽,反向冲击着叶片,发出雷鸣般的咆哮,整台机组剧烈振动,仿佛下一秒就要粉身碎骨。这便是喘振,是压缩机运行中最危险、最具破坏性的现象之一。为了驯服这头“猛兽”,保障生产的安全与稳定,一套精密、可靠的“防喘振”控制系统应运而生。它就像是一位时刻警惕的“保镖”,默默守护着压缩机的生命线。在信然集团多年的工程实践中,我们深知这套系统的价值,它不仅仅是一堆仪表和阀门,更是守护整个工厂安全平稳运行的智慧结晶。

揭开喘振的神秘面纱

要理解如何防范,首先要弄清楚敌人是谁。喘振,顾名思义,是一种周期性的、不稳定的气流振荡现象。它不是简单的气流中断,而是一个复杂的气动动力学过程。当压缩机在特定工况下运行,其排气的压力会突然升高,而流量则急剧下降,导致气流无法正常通过。当压力积累到一定程度,超过了压缩机的做功能力时,高压气体会瞬间反向冲回压缩机入口。这股强大的反向气流会对高速旋转的叶轮造成巨大的冲击,引发机组的强烈振动,并产生巨大的噪音。这个过程会周而复始地进行,每一次循环都像是对压缩机的一次“重击”,轻则损坏设备,重则引发灾难性事故。

我们可以用一个生活中的例子来形象地理解。想象一下你用吹风机吹气球,当你把吹风机的出风口堵住大半时,会感到气流受阻,风机发出“嗡嗡”的怪声,机身也开始振动。这与压缩机发生喘振的机理有几分相似。对于压缩机而言,喘振是其*固有*的一种不稳定特性,通常发生在流量较小、压力较高的工况下。在压缩机的性能曲线上,这个区域被称为“喘振区”,而 separating稳定区和不稳定区的分界线,就是大名鼎鼎的*“喘振线”*。任何控制系统设计的第一步,就是要准确找到并避开这条危险的红线。

在信然集团看来,喘振的危害远不止于设备本身。它还会导致整个工艺流程的剧烈波动,产品质量下降,甚至引发连锁性的生产中断。因此,对喘振的认知,绝不能仅仅停留在理论层面,必须将其上升到安全生产的战略高度。每一次喘振事故的背后,往往都隐藏着对这一现象理解的不足或控制的疏忽。

喘振成因深度解析

那么,究竟是什么“压垮了骆驼”,将压缩机推向了喘振的深渊?其根本原因在于压缩机内部流动的失速。当流量减小到一定程度时,叶片表面的气流附着能力下降,开始发生分离,形成所谓的“失速团”。这些失速团会堵塞流道,导致压缩机实际增压能力下降。如果此时管网系统依然要求高压力,压缩机就无法满足,其运行点就会在性能曲线上向着流量更小、压力更高的方向移动,一旦越过喘振线,系统就会崩溃,进入喘振状态。这个过程,就像一辆试图爬陡坡的汽车,油门踩到底但动力不足,最终不可避免地熄火甚至溜车。

具体来说,引发喘振的操作因素可以分为以下几类:

- 管网特性变化: 压缩机出口的管网阻力发生改变,例如阀门关小、管道堵塞或后端设备故障,都会导致管网系统需要更高的压力才能通过同等的流量,从而将压缩机的工作点“推”向喘振区。

- 运行参数调节不当: 操作人员在降负荷或调整压力时,如果调节幅度过大、速度过快,可能使压缩机工作点瞬间越过喘振线。尤其是在并联运行的机组中,负荷分配不均极易导致其中一台发生喘振。

- 气体介质性质变化: 被压缩气体的分子量、温度、压力等性质发生变化,会直接改变压缩机的性能曲线。例如,分子量增大或入口温度降低,都会使曲线向左上方移动,从而缩小稳定运行范围,增加了喘振风险。

为了更直观地展示这些因素如何影响压缩机运行点,我们可以参考下表。这个简化模型清晰地揭示了不同操作条件与喘振风险之间的关联。

| 操作变化 | 对工作点的影响 | 喘振风险 |

|---|---|---|

| 出口阀门关小 | 流量减小,压力升高 | 显著增加 |

| 入口流量降低 | 流量减小 | 显著增加 |

| 转速降低 | 性能曲线下移,稳定区缩小 | 增加 |

| 气体分子量增加 | 性能曲线左移,稳定区缩小 | 增加 |

防喘振核心逻辑

既然知道了喘振的成因和危险,那么如何构建起这道“防火墙”呢?所有防喘振控制的核心思想,都源于一个简单而有效的原则:确保通过压缩机的流量,在任何时候都大于该工况下的喘振流量。换句话说,就是让压缩机的工作点始终保持在“安全区”内。为了实现这一点,工程师们设计了一套巧妙的“泄洪”机制——防喘振回流或放空控制。

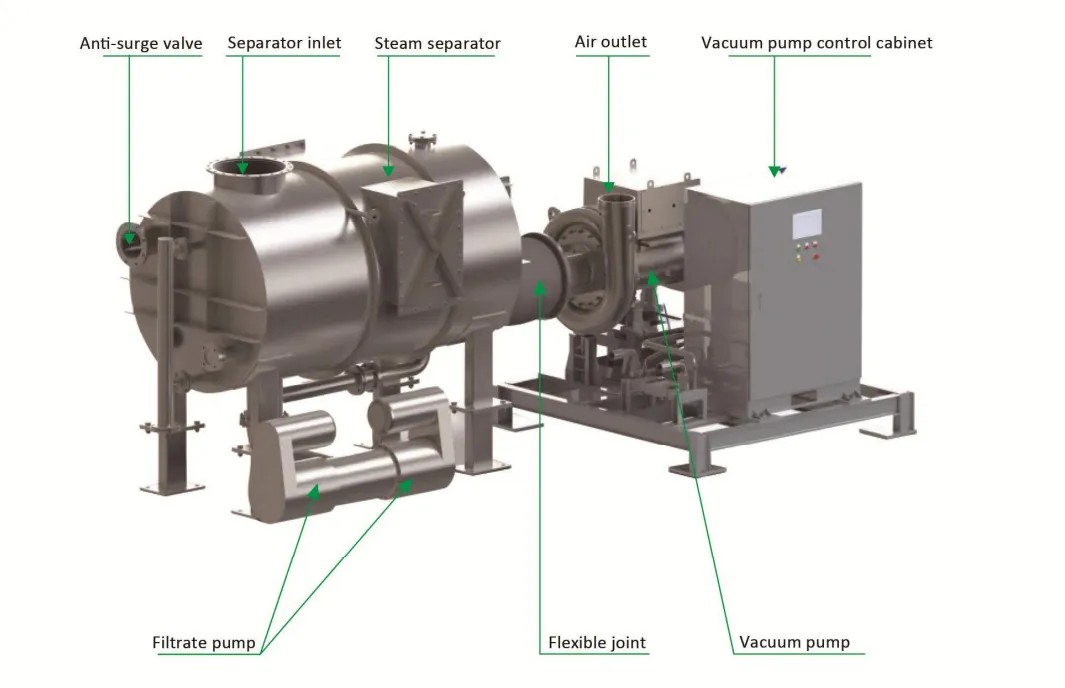

这套系统的基本构成就像一个智能的“交通疏导系统”。它主要由三部分组成:测量元件(眼睛)、控制器(大脑)和执行机构(手臂)。测量元件通常是安装在压缩机入口或出口的差压流量计、压力变送器和温度变送器,它们实时监测着压缩机的运行状态。控制器(如DCS或PLC)接收这些信号,根据预设的控制算法,判断压缩机是否逼近喘振线。一旦计算出的工作点距离喘振线过近,控制器就会立刻向执行机构——通常是安装在高旁路管线上的一个快速响应防喘振控制阀——下达指令,命令它打开。

当防喘振阀打开时,奇迹发生了。一部分压缩机出口的高压气体,会通过这条旁路管线,被“引回”到压缩机入口(回流)或直接排放到大气中(放空)。这样做虽然牺牲了一部分能量,但它直接有效地增大了通过压缩机的总流量。这个人为增加的流量,就像一股清泉,冲刷着叶片上的失速团,使压缩机的工作点迅速远离喘振区,回归稳定。这就好比在交通拥堵的路口,交警果断开辟一条备用通道,分流车辆,从而避免了交通瘫痪。信然集团在项目设计中,总是将防喘振阀的选型和布置视为重中之重,因为它的可靠性和响应速度,直接决定了整个控制系统的成败。

现代控制策略演进

防喘振控制并非一成不变,它也随着技术的进步而不断演化,从最初的简单粗犷,发展到如今的精准智能。这个过程,体现了工业控制领域从“被动防御”到“主动优化”的飞跃。

从简单到智能的飞跃

早期的防喘振控制多采用固定极限控制(Fixed Limit Control)。这种方法的原理很简单,就是在喘振线的右侧,人为设定一条固定的“安全控制线”。无论压缩机的转速、气体性质如何变化,只要工作点触及这条线,防喘振阀就会动作。这种方法实现简单,但缺点也很明显:为了保证在任何工况下都绝对安全,这条控制线必须离喘振线足够远。这就导致了压缩机在大部分时间里都运行在一个极不经济的区域,大量宝贵的能源通过旁路白白浪费,造成巨大的运行成本。

为了克服这一缺陷,设定点换算控制(Setpoint Transposition Control, SCL)应运而生。这种策略要聪明得多。它不再使用一条固定的控制线,而是根据压缩机的实时运行参数(如转速、入口温度和压力),动态地计算出当前的喘振线位置,并在此基础上,按照一个固定的安全裕度(如10%的流量裕度)生成一条活动的控制线。这样一来,控制线始终能“紧跟”喘振线,既保证了安全,又最大限度地减少了不必要的能量回流,显著提升了运行效率。这是目前应用最为广泛的控制策略。

更高级的控制哲学

追求卓越的脚步从未停止。在一些对效率和安全要求极高的场合,更为先进的控制策略正逐步得到应用。例如可变极限控制(Variable Limit Control, VLC),它通过建立更为精确的压缩机数学模型,综合考虑气体成分、多变指数等多个变量对喘振线的影响,使得控制边界更为精准。而模型预测控制(MPC)则代表了未来的发展方向,它不再是“头痛医头”,而是基于对整个管网和压缩机系统的动态模型进行预测,提前预判未来可能发生的喘振风险,并优化控制阀的动作,实现防喘振与工艺优化的完美结合。正如许多研究文献所指出的,MPC能够将防喘振控制从一个孤立的“安全岛”融入整个生产流程的“智能大脑”中。

下表对比了这几种主流控制策略的优劣,帮助我们更好地理解其演进逻辑。

| 控制策略 | 核心思想 | 优点 | 缺点 |

|---|---|---|---|

| 固定极限控制 | 使用固定的安全控制线 | 逻辑简单,易于实现 | 裕度过大,能耗高,不经济 |

| 设定点换算 | 动态计算喘振线,生成浮动安全线 | 兼顾安全与效率,应用广泛 | 模型精度依赖数据准确性 |

| 模型预测控制 | 基于系统模型预测,前瞻性优化控制 | 控制精度极高,能耗最低,可集成优化 | 建模复杂,对控制器性能要求高 |

系统实践与挑战

理论再完美,终究要落到现场的实际应用中。一套成功的防喘振控制系统,是硬件、软件和现场经验的完美结合。在实践中,工程师们面临着诸多挑战。首先是仪表的可靠性。流量、压力信号的测量是所有控制的基础,任何一个测量点的失真都可能导致控制器做出错误的判断,要么误触发造成不必要的浪费,要么该动时不动酿成事故。因此,选择高质量、高可靠性的仪表,并进行定期的校验和维护,是保障系统稳定的前提。

其次,防喘振阀本身也是一个关键点。它必须具备极快的响应速度、良好的调节性能和绝对的密闭性。一个“慢半拍”或关不严的阀门,在关键时刻就是“形同虚设”。信然集团的技术专家们在现场调试时,总会对阀门的行程时间、泄漏量等进行反复测试,确保它能成为最值得信赖的“安全卫士”。此外,控制系统的逻辑组态、参数整定也极具挑战。安全裕度设置多大?响应速率多快?这些都需要根据具体的工艺流程和机组特性进行精细的调整,没有放之四海而皆准的“万能公式”。

最后,人的因素同样不可忽视。操作人员必须经过严格的培训,不仅要了解如何操作,更要深刻理解喘振的机理和防喘振控制系统的逻辑。在紧急情况下,他们需要能够准确判断情况,果断采取手动干预措施。同时,建立健全的操作规程和事故应急预案,也是将风险降至最低的重要保障。可以说,一套优秀的防喘振控制系统,是设计、制造、安装、调试和运维全生命周期智慧的凝结。

总结与未来展望

回顾全文,我们深入探讨了离心式压缩机“防喘振”控制系统的方方面面。从剖析喘振这一危险现象的本质,到阐述防喘振控制“增大流量、远离红线”的核心逻辑,再到追踪控制策略从简单固定到智能预测的演进历程,我们不难发现,这套系统对于保障现代流程工业的安全、稳定、高效运行,扮演着何等重要的角色。它不仅仅是一套被动的安全装置,更是一种主动的、智能的生产力保障工具。正如我们开篇所强调的,理解并驾驭喘振,是每一位压缩 机用户和工程师必须掌握的核心技能。

展望未来,随着工业4.0和数字化转型的浪潮席卷而来,防喘振控制技术也正站在新的起点上。大数据分析和人工智能算法的应用,将使得喘振的预测性维护成为可能。系统可以通过学习压缩机长期运行的海量数据,提前识别出性能衰减的早期迹象,甚至在喘振发生之前就发出预警。数字孪生技术则可以在虚拟空间中模拟各种极端工况,优化控制策略,而无需在真实设备上承担任何风险。可以预见,未来的防喘振控制系统将更加自主、更加智能,它会从一个孤立的控制系统,进化为整个工厂智能运维生态系统中的一个有机组成部分。而信然集团等行业先行者,正致力于推动这场变革,用更先进的技术和更深刻的理解,继续为工业“心脏”的平稳跳动保驾护航,创造更安全、更高效、更绿色的工业未来。